- 太友SPC系統(tǒng)

(QSmart? SPC Monitor) - 太友質量管理系統(tǒng)

(QMS系統(tǒng)-QCData?) - 關于太友

- 聯系我們

- 全國總機:400-100-8648

廣州熱線:020-85530201

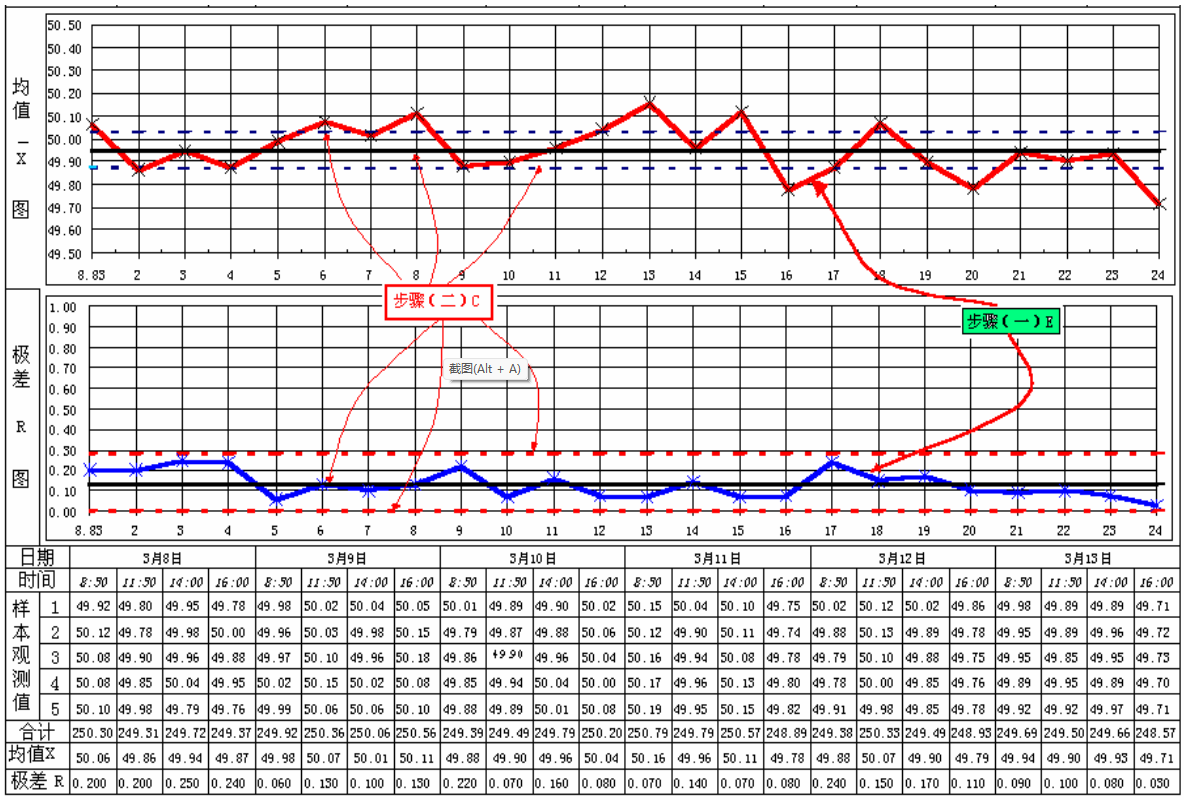

對控制限的解釋如下:如果過程的零件的變異性和過程的均值保持在現有

水平,單個的子組極差(R)和均值( X )回單獨的隨機變化,但它們回很少超出控制限,且數據中不會出現與隨機變化產生的圖形有明顯不同的圖形或趨勢。分析控制圖的目的在于識別過程變化性的任何證據或過程均值沒有處于恒定的水平的證據,進而采取適當的措施。

A.分析極差圖上的數據點

控制限之內的圖形或趨勢——當出現非隨機的圖形或趨勢時,盡管所有的

極差都在控制限之內,也表明出現這種圖形或趨勢的時期內過程失控或過程分布

寬度發(fā)生變化。這種情況會給出首次警告:應糾正不利條件。

A.1 超出控制限的點——出現一個或多個點超出任一控制限是該點處于失控狀態(tài)

的主要證據。只存在普通原因引起的變差的情況下超出控制限的點的機會很小,

我們便假使超出的點是由于特殊原因造成的。因此,對超出控制限的任何點都應

立即進行分析,找出存在特殊原因的信號,對任何超出控制限的點作標記,以便

根據特殊原因實際開始的時間進行調查,采取糾正措施。

超出極差上控制限的點通常說明存在下列情況中的一種或幾種:

控制限計算錯誤或描點時描錯;

零件間的變化性或分布的寬度已經增大(變壞),這種增大可以發(fā)生在某

個時間點上,也可能是整個趨勢的一部分;

測量系統(tǒng)變化(不同的檢驗員或量具);

測量系統(tǒng)沒有適當的分辨力。

有一點位于控制限之下(對于樣本容量大于等于 7 的情況),說明存在下列情

況的一種或幾種:

z控制限或描點錯誤;

分布的寬度變小(變好);

測量系統(tǒng)已改變。

A.2 鏈——有下列現象之一表明過程已改變或出現這種趨勢:

連續(xù) 7 點位于平均值的一側;

連續(xù) 7 點上升(后點等于大于前點)或下降;

高于平均極差的鏈或上升的鏈說明存在下列情況之一或全部:

輸出值的分布寬度增加(變壞),其原因可能是無規(guī)律的(設備工作不正常或

螺栓松動等)或過程中的某個要素變化(如使用新的很不一致的原材料)等;

測量系統(tǒng)改變(如新的檢驗員或量具)。

低于平均極差的鏈或下降的鏈說明存在下列情況之一或全部:

輸出值的分布寬度減小(變好);

測量系統(tǒng)改變。

A.3 明顯的非隨機圖形——隨機的數據(普通原因)有時也可能表現出非隨機(特

殊原因)的假象。非隨機圖形的例子:明顯的趨勢,周期性,數據點的分布在整

個控制限內,或子組內數據間有規(guī)律的關系(如第一個讀數總是最大值)等。

各點與 R 的距離:一般地,大約 2/3 的描點應落在控制限的中間 1/3 的區(qū)域內,

大約 1/3 的點落在其外的 2/3 的區(qū)域。

如果顯著多于 2/3 以上的描點落在離 R 很近之處(對于 25 個子組,如果超過

90%的點落在控制限 1/3 的區(qū)域),則應對下列情況一種或更多種進行調查:

控制限或描點已計算錯或描錯;

過程或取樣方法分層;

數據已經過編輯(極差與均值相差甚遠的幾個子組被更改或剔除)。

如果顯著少于 2/3 以下的描點落在離 R 很近的區(qū)域(對于 25 個子組,如果有

40%或以下的點落在中間 1/3 的區(qū)域),則應對下列情況一種或兩種進行調查:

控制限或描點計算錯或描錯;

過程或取樣方法分層(過程或抽樣方法造成連續(xù)的子組中包含從兩個或多個不同過程流的測量值);如輸入材料批次混淆

B.識別并標注特殊原因(極差圖)

對于極差數據內每個特殊原因進行標注,作一個過程操作分析,從而確定該

原因并改進對過程的理解。應意識到有些特殊原因可以通過減少極差的變差而對

過程改進起到積極作用,須對這樣的特殊原因進行評定,以便在過程的適當地方

使之固定下來。為了將生產的不合格輸出減到最小以及獲得診斷用的新證據,及

時分析問題是很重要的。控制圖本身就是問題分析的有用的工具,來自控制圖的

統(tǒng)計輸出是解決問題合適的開始點。可以配合其它方法,如排列圖、因果圖等。

C.重心計算控制限(極差圖)

在進行初次過程研究或重心評定過程能力時,失控的原因已被識別和消除或

制度化,然后應重心計算控制限,以排除失控時期的影響。重心計算新的平均極

差( R )和控制限后應確保所有的極差點表現為受控,如有必要重復識別/糾正/

重心計算的過程。

由于出現特殊原因而從 R 圖中去掉的子組,也應從 X 圖中去掉。修改后的 R 和

X 可用于重心計算均值的控制限( X ± A2R )。

D.分析均值圖上的數據點

當極差受統(tǒng)計控制時,則認為過程的分布寬度——子組內的變差是穩(wěn)定的。

然后應對均值進行分析看看在此期間過程的位置是否改變。

D.1 超出控制限的點——出現一點或多點超出任一控制限是該點處于失控狀態(tài)的

主要證據。

一點超出均值控制限通常說明存在下列情況中的一種或幾種:

? 控制限或描點錯誤;

? 過程已改變,或是在當時的那一點(一件獨立事件)或是一種趨勢的一部分;

? 測量系統(tǒng)發(fā)生變化(不同檢驗員、量具)。

D.2 鏈——有下列現象之一表明過程已改變或出現這種趨勢:

連續(xù) 7 點位于平均值的一側;

連續(xù) 7 點上升(后點等于大于前點)或下降;

與過程均值有關的鏈通常說明存在下列情況之一或全部:

過程均值已改變;

測量系統(tǒng)改變。

D.3 明顯的非隨機圖形——非隨機圖形的例子:明顯的趨勢,周期性,在控制限內

點的異常分布寬度,或子組內數據間的相關性等。

各點與 X 的距離:一般地,大約 2/3 的描點應落在控制限的中間 1/3 的區(qū)域

內,大約 1/3 的點落在其外的 2/3 的區(qū)域;大約 1/20 的點應落在控制限較近之處;

大約 1/150 的點落在控制限之外,但認為是受控的穩(wěn)定系統(tǒng)的一部分——就是說,

約 99.73%的點位于控制限內。

如果顯著多于 2/3 以上的描點落在離 X 很近之處(對于 25 個子組,如果超過

90%的點落在控制限 1/3 的區(qū)域),則應對下列情況一種或更多種進行調查:

控制限或描點已計算錯或描錯;

過程或取樣方法分層;每個子組包含從兩個或多個具有不同均值的過程流的測

量值;

數據已經過編輯。

如果顯著少于 2/3 以下的描點落在離 X 很近的區(qū)域(對于 25 個子組,如果有

40%或以下的點落在中間 1/3 的區(qū)域),則應對下列情況一種或兩種進行調查:

控制限或描點計算錯或描錯;

過程或抽樣方法造成連續(xù)的子組中包含從兩個或多個不同過程流的測量值。

E.識別和標注特殊原因(均值圖)

對于均值數據中每一個顯示處于失控狀態(tài)的條件進行一次過程操作分析,以

確定特殊原因產生的理由,并糾正該狀態(tài)防止它再出現。具體參見極差圖中的解

釋。

F.重心計算控制限(均值圖)

請參見極差圖中的說明。

G.為了繼續(xù)進行控制延長控制限

當首批數據都在實驗控制限之內,延長控制限使之覆蓋將來的一段時期。如

果過程中心偏離目標值,還希望調整過程使之對準目標值。這些控制限可用來繼

續(xù)對過程進行監(jiān)控。

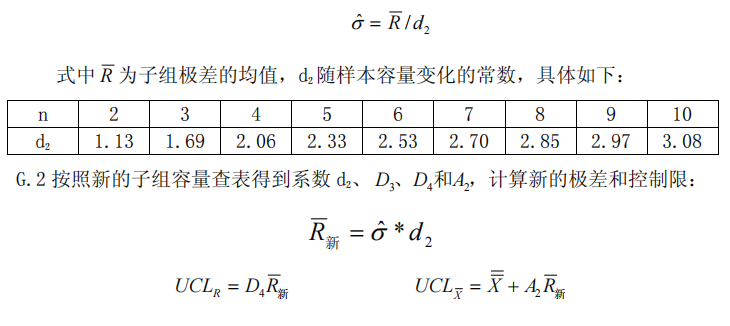

子組容量的變化將影響平均極差以及極差和均值圖的控制限。如:減小樣本

容量但增加抽樣頻率,這樣可以在不增加每天抽樣零件總數的情況下,更快的檢

測到大的過程變化。為了調整新的樣本容量對應的中心線和控制限,應采取如下

措施:

G.1 估計過程的標準偏差(σ? )用現有的子組容量計算:

H.有關“控制”的最后概念——用于進一步考慮

“在一個生產過程中永遠無法達到一種完美的控制狀態(tài)。過程控制圖的目的

不是完美的而是合理的、經濟的控制狀態(tài)。因此,在實踐中,一個受控的過程并

不是圖上無任何失控之處的過程。如果一張控制圖上從來不出現失控點,我們將

嚴肅的查問該操作是否應畫圖。對于車間的目的來說,一個受控的過程即是僅有

很少百分比的點失控并且對失控點采取過適當的措施。”

2021/1/14 16:29:57

2021/1/27 17:05:39

2021/3/10 15:48:49

2021/4/8 14:42:32

2021/1/8 16:32:33

我們不單提供專業(yè)的軟件與服務,我們同時也為客戶系統(tǒng)的運行提供理論與經驗支持,分享我們在質量管理領域的相關經驗與知識!